MPX EasyGlider 4 - Tagebuch und mehr

Ich habe mich für den EasyGlider 4 in der Kit-Variante entschieden. Ich baue doch ganz gerne, und vom ersten EasyGlider sind noch Antrieb, Akkus und die RC-Anlage eingelagert. Mit ein paar Anpassungen sollte das eine angenehme Bastelei werden.

Als Antrieb kommen Motor und Regler aus einem "Torcster Antriebsset EasyGlider PRO 3s Multiplex MPX

Brushless" zum Einsatz. Das damals mitgekaufte Luftschraubenset brauche ich nicht, so eines ist im

Baukasten enthalten.

- Motor Torcster Gold A2836/8-1260 70g

- Regler Torcster ECO BEC 30A V2

- Schrauben für die Befestigung

- Goldkontakt 3,5mm für Motor/Regler

13.2.2024

Und das ist der Inhalt des Baukastens, dazu gibts noch die gedruckte Bauanleitung.

Zuerst kommen die Bowdenzüge für Höhen- und Seitenruder in den Rumpf. Ich habe dabei

die Innenzüge erstmal weggelassen, die lassen sich später noch einfädeln.

Dann folgen die GFK-Verstärkungen, der Motorträger und ein. paar Teile im Heck. Das sind die

Abschnitte 2.1 bis 2.5 der Anleitung. Hier ist erstmal Schluss, weil ich die Servokabel anpassen bzw.

bauen muss.

Beim Bauen und RC-Teile sichten ist mir aufgefallen, daß der alte EasyGlider ein Antennenrohr

hatte. Zu seiner Zeit waren 35 MHz üblich, mit einer entsprechend langen Empfängerantenne.

Heutzutage mit 2,4 GHz sind die Antennen so kurz, daß man sich darum keine Gedanken mehr macht.

Da ich aber immer noch hauptsächlich mit 35 MHz fliege, brauche ich das Antennenrohr.

14.2.2024

Bei den Vorräten von früher© habe ich ein leeres Bowdenzugrohr gefunden, in

quietsch-orange. Da es aber komplett im Rumpf verschwindet, ist die Farbe egal ![]() ., die Länge muss 72cm betragen. Mit einem

scharfen Skalpell schneide ich einen Schlitz in die linke Rumpfhälfte, in der rechten Hälfte,

wie im originalen EasyGlider, liegt da schon eine Verstärkung.

., die Länge muss 72cm betragen. Mit einem

scharfen Skalpell schneide ich einen Schlitz in die linke Rumpfhälfte, in der rechten Hälfte,

wie im originalen EasyGlider, liegt da schon eine Verstärkung.

Elapor scheint Angst vor scharfen Messern zu haben - das Material gibt eher nach, als sich schneiden

zu lassen. Es ist daher eine echte Herausforderung, den Schlitz zu erstellen. Ich muss ihn auf fast

der ganzen Länge mit 60er Schleifpapier nacharbeiten, damit das Rohr nicht über die

Rumpffläche ragt. Das hintere Ende des Rohrs erwärme und biege ich um den Daumen. Die

Antenne muss vor dem Rohr der Leitwerksaufnahme #30 aus dem Rumpf kommen. Mit dem Einkleben fange ich

hinten mit der Biegung an, anders herum dreht sich das Rohr schon beim Einpassen dauernd.

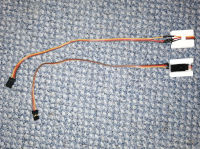

Die 30cm-Verlängerungskabel baue ich mit aus Kabelstücken aus der Bastelkiste selbst. Allerdings bin ich wohl mit dem Kabel-Verlöten ziemlich aus der Übung. Die Sache hat viel länger gedauert als gedacht.

Jetzt gehts wieder nach Bauanleitung weiter :

Kabel samt Halter, Seiten- und Höhenruderservos und die Haubenverriegelung kommen in den Rumpf.

Vor dem Einbau der Servos habe ich noch den Sender programmiert und die Servos getestet.

Zum Schluss fädele ich die Bowdenzüge ein und setze die Ruderhörner auf die Servos.

15.2.2024

Heute morgen gehts ans Verbinden der Rumpfhälften.

Ich muss allerdings vorher die untere Kante des Leitwerksträger ein bisschen abfräsen, damit

die Antenne problemlos aus dem Führungsrohr herauskommt.

Zum Verkleben der angerauhten Rumpfteile nehme ich Pattex Ultra Gel. Das verteile ich auf der rechten

Seite auf allen Stellen, die miteinander in Berührung kommen. Dabei fällt mir die extreme

Ausdünstung des Pattex-Klebstoffs auf. Dann setze ich vom Heck her die Rumphälfen zusammen.

Ein wenig Anpassen ist gut möglich, dann sitzt alles an der richtigen Stelle. Zusammendrücken

und fertig - denke ich. Statt dessen passiert erstmal gar nichts, der Kleber bindet nicht ab. Erst eine

gefühlte Ewigkeit später geht es los. Ich sichere die Klebungen mit Malerkrepp. Bis ich vorne

angekommen bin, ist der Kleber am Motorträger schon fast fest, hinten klaffen dafür Spalte

zwischen den Rumpfhälfen.

Schließlich sichere ich zuerst die Stelle um den Motorträgen mit dünnflüssigen

Sekundenkleber und fixiere sie mit der Hand. So geht es dann Spalt für Spalt weiter. Etwa die

Hälfte der Klebestellen muss ich nacharbeiten, zusätzlich noch alle erreichbaren innen

liegenden.

Fazit : Pattex Ultra Gel ist für die Verklebung vom Elapor keine gute Wahl. Etwas anderes war auf

der Insel nicht zu bekommen und ich wollte ja schnell loslegen. Wieder was gelernt ...

Bei der letzten Konrolle ist mir dann aufgefallen, daß ich die Servokabel vor dem Kleber nach

oben in Sicherheit gebracht hatte. Das eigentlich für die Durchführung gedachte Loch ist

aber zum Glück so groß, daß die Servostecker hindurchpassen. Etwas Fummelei, aber gut

zu bewältigen.

Als nächstes sind die Leitwerke dran.

Ruder freischneiden und beweglich machen, Auflagen und Verstärkungen einkleben, Ruderhörner

anbringen und die Verbinder zu den Steuerdrähten einsetzen - das geht zügig und erfolgreich

von der Hand.

Die Leitwerke werden zusammengeklipst, mit dem Rumpf verbunden und durch eine Schraube gesichert.

Schließlich fädele ich die Steuerdrähte in die Ruderhörner und sichere sie

provisorisch.

In die Tragflächen baue ich zuerst die Querruderholme ein. Während der Kleber abbindet, verklebe ich schonmal die Holmendstücke. Dann kommen die Ruderhörner in die Querruder. Mit dem Freischneiden der Ruder ist die Arbeit an den Tragflächen erstmal beendet.

Zum Schluss stelle ich noch die Kabinenhaube fertig.

16.2.2024

Um später die Ruder richtig einstellen zu können, baue ich schon mal den Motor ein. Damit

kommen dann auch der Regler mit BEC und der Empfänger in den Rumpf. Ganz einfach - dachte ich

![]() .

.

Als erstes passen schon mal die Befestigungslöcher des Motors nicht zu den Schlitzen im Motorträger. Ich muss also genau ausmessen, wie der Abstand der Löcher außen voneinander ist und dann den Motorhalter entsprechend ausfräsen. Die Löcher im Motor liegen auch noch nicht im Quadrat, so muss ich zwei Löcher um 2 mm weiter nach außen verlängern, die anderen beiden unr um 1 mm. Dazu noch ein bisschen Luft, zur Sicherheit. Jetzt stellen sich die originalen Schrauben auch noch als gerade so ausreichend lang heraus. Da muss ich vor dem Erstflug noch längere suchen und einbauen (6 mm oder länger).

Die Motoranschlüsse hatte ich markiert, nach dem Anschließen von Regler und Empfänger sowie des Akkus passt die Drehrichtung wieder.

Die Antenne schiebe ich durch das dafür vorgesehene Rohr, am Ende ragen dann noch ein paar Zentimeter hervor. Das ist aber unkritisch, in den Rudern verhaken kann sich nichts und bei der Landung wird auch nicht passieren, nach der Erfahrung mit dem alten EasyGlider.

19.2.2024

Das Verlängern der Kabel der Querruderservos ist die nächste Arbeit. Da ich erstens kein

Material für Verlängerungskabel mehr habe und zweitens einteilige Kabel bevorzuge, ist

dafür mal wieder einiges an Lötarbeit notwendig.

Erstmal stelle ich die genaue Länge der Kabel fest. Das vorgesehene Verlängerungskabel

reicht von der Mulde in der Fläche 15 cm bis zur "Zetralrippe". Damit befinden sich die Enden

der Stecker genau 2 cm außerhalb des Elapors.

Nachtrag am 21.2.2024 :

Eben habe ich den Flieger zum Einstellen der Querruder das erste Mal zusammengebaut. Dabei hat sich

herausgestellt, daß die oben festgestellten 2 cm

erheblich zu wenig sind. Um mit den Fingern an die Stecker zu kommen, wenn die Flächen so nahe am

Rumpf sind, daß die Stecker die Buchsen erreichen, sind wohl eher 5 cm angemessen.

Mit diesem Ergebnis klemme ich zwei Ersatzservokabel in ihre Nuten und die Servos kommen an ihre Plätze mit den Kabeln ebenfalls wie vorgesehen verlegt. In der linken Fläche reichen die Enden gut aneinander, in der rechten Fläche muss ich noch ein Zwischenstück einbauen. Insgesamt neun Lötstellen plus Schrumpfschlauch. Die erste Verbindung klappt gut, beim Verlöten des Zwischenstücks schmilzt dessen Isolierung so schnell weg, das ich mit einem anderen Kabel nochmal anfangen muss. Aber dann klappt die Arbeit auch für das zweite Servo zügig.

Das Einsetzen der Servos mit Heißkleber geht nach Anleitung ruck-zuck. Dann werden die Kabel

wieder so positioniert, daß die Stecker den korrekten Abstand zur Fläche haben.

Die Niederhalter will ich mit Sekundenkleber befestigen - das geht gründlich schief. Weil ich

nicht sehen kann (Finger im Weg) wieviel Kleber in der Schlitzen geflossen ist, ist es viel zu viel,

und er härtet nicht aus.

Schließlich hole ich den Niederhalter mit einer Pinzette wieder hervor und puste den

Sekundenkleber, den ich mit einem Lappen nicht entfernen kann, einfach weg.

Nicht nachmachen - das ist anschließend eine Riesensauerei

über die ganze Tischplatte!

Nachdem das überstanden ist, nehme ich wieder Heißkleber. das geht schnell, gibt aber ein

wenig heiße Finger, weil der Platz doch ziemlich beeengt ist.

Schließlich ist das Versenken der Kabel in die Nuten mit nur wenig Aufwand geschafft. Nur

für die Lötstellen muss ich die Nuten etwas erweitern.

Was noch bleibt ist das Abdecken der Kabel mit Klebeband. Dazu habe ich weißes Isolierband verwendet. Das ich recht schmal und klebt erfahrungsgemäß "wie Hölle". Mal sehen ...

21.2.2024

Nach ein paar weiteren Arbeiten hab ich einige neue Erkenntnisse gewonnen (s.a. Nachtrag am 21.2.2024).

Für ein paar farbliche Akzente habe ich "Renovo Acryl Sprühlack Matt" eingesetzt. Bei diesem

Lack muss man extrem darauf achten, daß er warm ist (20°C bis 25°C stehen auf der Dose,

das sollte man erst nehmen). Keller-kühl (ca. 16°C) kommt die Farbe trotz langem

Schütteln in einem kompakten Strahl aus der Dose - das Ergebnis ist entsprechend. Ist in meinem

Fall zum Glück nicht so schlimm. Eine Hyper-Super-Dooper-Perfekt-Lackierung war ohnehin nicht

vorgesehen, es geht nur um bessere Fluglagenerkennung.

Fotos von "bunt" kommen, wenn das Wetter mal für Außenaufnahmen mitspielt. Drinnen ist zu

wenig Platz für den zusammengebauten Flieger von fotogenem Hintergrund ![]() .

.

Dann kommt der Zusammenbau zum Einstellen der Ruder. Hierbei fällt mir, wie auch schon zuvor,

auf, daß die Flächen extrem schwer in die Aussparungen im Rumpf gehen. Mittlere Gewalt ist

das Mindeste, was anzuwenden ist. Am zu langen Holm, wie ich zuerst vermutet hatte, liegt es nicht.

Außerhalb vom Rumpf ist der Zusammenbau problemlos.

Die Ruderausschläge lassen sich am Sender recht gut einstellen. Nur die Querruder könnten

evtl. mehr Ausschlag vertragen. Da ich die Servohebel aber entgegen der Anleitung ohne mechanisches

Differenzieren, also bei Mittelstellung auf 90°, eingebaut habe, mag das daran liegen. Das muss

die Flugerprobung zeigen.

Spaßeshalber habe ich vor dem Auseinandernehmen mal den Propeller mit Spinner aufgesteckt.

Ergebnis : gruselig. Da ist ein deutlich sichtbarer Zug nach links drin. Hätte ich bei der vorgegebenen Konstruktion von Rumpf und Motorträger

nicht erwartet. Also muss der Motor nocmal raus, möglicherweise ist beim Ausfräsen der

Befestigungslöcher auf der Rückseite ein Grat stehen geblieben.

22.2.2024

Heute mache ich die restliche Lackierung, es klappt wesentlich besser als bei den ersten Versuchen ...

24.2.2024

Es geht an die Korrektur des Motorzugs.

Nach der Demontage des Motors befühle ich die Rückseite des Motorspants mit der Fingerkuppe,

denn zu sehen ist nichts. Tatsächlich sind da noch Reste von Graten stehen geblieben.

Mit einer 3 mm breiten "Flex"-Scheibe in der Drehmel bearbeite ich zuerst die Rückseite des

Motorspants. Dann nehme ich noch die Verlängerungen der Schraubenlöcher etwas weiter aus.

Da sich die Schrauben während einiger Tests gelockert haben, habe ich mir M3 * 7 Schrauben aus

dem Vorrat gesucht. Es waren noch genau vier Stück vorhanden, ausgebaut aus einem alten Schlüter-Modell. Die werden natürlich

bei nächster Gelegenheit durch neue Exemplare ersetzt.

Nach dem Festschrauben des Motors montiere ich die Luftschraube aus dem Baukasten, diesmal nicht nur

provisorisch, sondern betriebsbereit fest. Der Spalt um Rumpf ist rundherum gleichmäßig. So

soll es sein.

Nach ein paar Probeläufen kommt die Luftschaube aber wieder herunter. Es sind noch einige

Rudereinstellungen nötig, die mache ich lieber ohne.

13.3.2024

Nach langer Pause wegen eines anderen Projektes doch mal wieder ein bisschen EasyGlider.

Ich habe mal etwas tiefer in den Ecken meiner Kellerwerkstatt gestöbert und bin doch

tatsächlich auf eine Schachtel mit neuen M3 * 8 Schrauben gestoßen Die will ich zumindest

mal ausprobieren : läuft der Moter damit noch oder sind sie schon zu lang? Also habe ich eine der

alten Schrauben entfernt und eine neue eingedreht - vorsichtig natürlich. Bevor sie ganz drinnen

ist probiere ich den Lauf des Motor mit der Hand : es geht ohne Widerstand. Also weiter : erst

Schraube drehen, dann Motor drehen. Am Ende sitzt die Schraube richtig fest und der Motor dreht sich

immer noch problemlos.

Daher drehe ich alle alten Schrauben der Reihe nach heraus und ersetze sie durch neue, mit einem

winzigen Tropfen Loctite etwa in der Mitte des Gewindes. Die Schraube soll fest sitzn, aber nicht der

Motor.

Das Problem mit den zu kurzen Servokabeln kann ich noch nicht angehen. Weil die vorhandenen Reste nicht mehr zum Umbau taugen, bestellte ich neue Kabel. Die sind auf dem Weg, aber noch nicht hier.

17.4.2024

Die neuen Servokabel liegen schon lange hier. Leider sind die Stecker nicht, wie erhofft, die

JR-Variante mit abgeschrägten Kanten als Verdrehsicherung. Da auch das Abfeilen der Kanten nicht

zu einem befriedigenden "Steckerlebnis" führte, legte ich den Umbau schnell wieder beiseite (ich

hatte außerdem alle Hände voll mit einem Programmierprojekt zu tun und das

"Frühlingswetter" mit heftig Wind und Regen ließ die Motivation ohnehin in den Keller

gehen).

Inzwischen ist das Wetter zwar immer noch nicht besser, aber der Flieger soll ja mal fertig werden.

Also räumte ich zunächst im Cockpit auf. Regler und Empfänger sind jetzt mit Klettband links und rechts an den Rumpfwänden befestigt. Die Servokabel sind zusammengefasst und die Motorkabel mit Heßkleber fxiert und dann ebenfalls noch zusammengefasst.

Mit der Anschlußvariante der Querruderservos über zwei Verlängerungskabel habe ich

mich von Anfang an nicht recht anfreunden können. Durch einen Messfehler ging die

Verlängerung der Kabel in den Flächen dann auch noch gründlich schief.

Daher entscheide ich mich, die Sache auf die Art des ursprünglichen EasyGlider umzubauen. Dabei

sind die Servokabel so lang, daß sie bis zum Empfänger reichen. Das Einfädeln in der

Rumpf ist zwar beim Aufbau innendrin etwas mehr Fummelei, aber andererseits hat man dazu

viel mehr Kabellänge zur Verfügung.

Ich verlängere zunächst eines der neuen Servokabel mit vorhandener Meterware. Provisorisch

in den Rumpf eingefädelt dürfte die Lötstelle etwa an der "Flächenwurzel" liegen.

Aber mit "dürfte" und "etwa" kommt man bekanntlich im Modellbau nicht weit. Ich stecke also das

Kabel an den Empfänger, lege die rechte Fläche "über Kopf" neben den Rumpf und fixiere

die Kabelverlängerung im vorgesehehen Schlitz in der Fläche. Ich lag vorher nicht weit, aber

doch etwas daneben, die aktuelle Lage merke ich mir.

Als nächstes ziehe ich das alte Kabel aus der Fläche und löte es vom Rest des origilalen

Servokabels ab. Das neue Kabel wird ausgemessen, passend gekürzt und neu verlötet

Für die linke Fläche nehme ich das Maß vom Rumpf-Flächen-Übergang der

rechten Fläche als Vergleich, der Rest folgt dann analog.

Noch einmal zusammenstecken und sehen, ob alles passt, dann klebe ich die Kabelschlitze wieder mit weißem Isolierband zu.